Un moulin familial qui dépote

Ce 13 juillet, notre petite équipe du Pain des Cairns est enfin entrée dans les locaux de Moulin Pichard. Visite guidée par Stéphane Pichard en personne, qui gère le moulin de Malijai depuis 1992. Une histoire familiale, et humaine avant tout.

À la découverte du moulin

En parlant d’humains, les quelques poignées de mains que nous faisons auprès des employés nous montrent qu’il faut être costaud⸱e pour travailler dans un moulin comme celui-ci. Bien que très mécanisé, il impose un rythme de travail intense, qui demande une concentration continue, dans un bruit parfois assourdissant. Suivant Stéphane, nous entrons dans l’antre du moulin, par la grande porte. La petite, c’est celle qui sert au grain de blé : une bouche aspirante qui mène les grains en hauteur en retirant la poussière et les cailloux, afin que le tout soit pesé. Le silo peut ensuite accueillir la cargaison pré-nettoyée. C’est là qu’une petite quantité du blé part au laboratoire d’analyse, mais nous n’y sommes pas encore arrivés, pour l’instant nous ne sommes qu’à la première étape : le stockage en silo ! Une fois pesée, la cargaison est grattée dans l’épierreur, pour qu’ensuite le son se sépare plus facilement de l’amande farineuse. Il faut encore une dernière étape avant la mouture, celle du lavage à l’eau : durant 24h, le blé trempe avant d’être séché, puis brossé, ce qui facilitera l’étape d’écrasement du grain.

A défaut de jeter un œil dans l’un des sept silos principaux (qui n’en rêverait pas ?), nous montons vers la salle maitresse de la mouture. Ici, pas de meule de pierre pour séparer l’enveloppe de l’amande farineuse, mais des cylindres : une technique datant du XIXe siècle, qui permet de moudre une grande quantité de blé en peu de temps, grâce à une série de cylindres métalliques. Pour résumer, le blé est concassé au fil de plusieurs passages entre des rouleaux métalliques, cannelés, dont l’écartement se réduit progressivement. Ces rouleaux sont lisses pour les blés durs qui deviendront semoules. Dans un bruit d’enfer, nous pouvons observer, étonnés comme des gamins, qu’à chacun des passages dans les quatre machines à cylindres, la farine s’affine, grâce à une différence de vitesse entre les cylindres.

Grain de blé sous meule de pierre

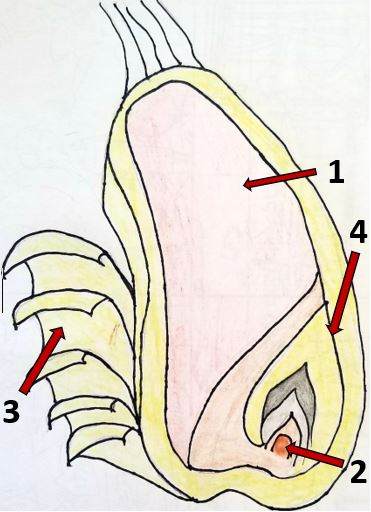

Depuis un moment, nous vous parlons de moulins, de types de farine, etc. mais à l’origine de tout cela, le héros principal est quand même le grain de blé ! Alors imaginez ce petit miracle qu’est un grain :

- 1 : au centre une amande farineuse qui est la réserve énergétique du grain, elle est à la fois le fruit et la graine. Elle représente 80% du poids, et composée d’amidon, de sucres simples et de protéines.

- 2 : le germe est la partie d’où sortira la première tige de la nouvelle plante. Il représente 3% de la masse du grain mais il est très riche en matière grasse, en vitamines, en minéraux et en protéines.

- 3 : ensuite, il y a les enveloppes. Six couches exactement ! Elles protègent le grain et sont riches en fibres, en minéraux et en oligoéléments. Elles forment le son. Le son est très intéressant pour ses qualités nutritionnelles mais il limite la capacité de la pâte à lever.

- 4 : enfin, l’assise protéique est une petite enveloppe interne qui lie le germe et l’amande farineuse aux autres enveloppes, elle est aussi très riche en protéines, lipides, minéraux, vitamines et oligoéléments. Tous ces éléments sont précieux (le son dans un dosage mesuré) et l’objectif de la mouture est de les extraire sans les abimer.

Alors, comment on s’y retrouver entre meule de pierre et cylindres ? La mouture avec meule de pierre (moulin Astrié) aura tendance à offrir une meilleure préservation de l’ensemble des éléments du grain du fait qu’elle n’écrase pas. Elle est le gage d’un produit riche, mais qui se garde moins facilement du fait qu’elle a gardé le germe. Ce sont des moulins qui sortent de petites quantités de farine, et ne répondent donc pas aux attentes de tous les meuniers.

La mouture sur cylindres, bien plus rapide et pouvant brasser des volumes bien plus importants, exige un autre niveau d’organisation et de robotisation. A l’échelle d’un petit moulin comme Pichard, il y a clairement l’objectif de préserver au maximum les éléments essentiels du grain en évitant là aussi l’écrasement : le système de cannelures gratte le grain plus qu’il ne l’écrase, et tente de préserver le germe dans la mouture finale. Le petit hic se trouve plus dans le système d’aspiration et de brassage qui est une source d’oxydation de la farine. Parce que le grain fait un sacré parcours une fois lancé dans le système des cyclindres.

Sous le cylindre, le tamis

Le partenaire essentiel du cylindre se trouve à l’étage du dessous, pour l’étape du blutage. C’est le tamis, « Plansichter » pour les intimes. Le tamis pourrait ressembler à une fusée tentant de s’élever dans un effort jamais récompensé, un bruit assourdissant et un mouvement frénétique. C’est qu‘il faut bien tout cela pour tamiser ce qui arrive des cylindres après les divers passages des grains devenant farine. Le tamis a pour rôle de trier et réinjecter les enveloppes, les grosses semoules, les semoules fines et la farine vers de nouveaux cylindres (ou silo pour la farine). Ces allers-retours cylindres-tamis se font plusieurs fois, par des tuyaux pneumatiques, pour arriver à extraire un maximum de farine et sortir le moins de déchet possible (on appelle « déchet » le son et le remoulage). Tout dépend du type de farine que l’on veut au final bien sûr. Pour Stéphane, il faut 4 passages de l’un à l’autre pour sortir la farine qu’il veut sur cette série. Mais ces passages peuvent aller jusqu’à 14 si l’on veut une farine blanche.

Mise en sachet

Une fois sortis de la salle du blutage, nous pénétrons dans un monde rétro-futuriste, celui de l’ensachage. Dans ces locaux vieux de centaines d’années, nous nous éblouissons devant une petite merveille de mécanique qui robotise l’ensachage des paquets de 1 à 5 kg. En quelques secondes, le paquet en papier vide est ouvert, étiré, rempli, tassé, refermé, et acheminé jusqu’à une table tournante où un des employés s’active pour le mettre en carton. Ces petits sachets seront vendus dans les magasins bio. Un peu plus loin, ce sont les actuels sacs de 25 kg (50kg il y a encore quelques années) qui sont remplis et cousus selon un parcours pareillement robotisé, puis directement mis sur palette avant d’être filmés. Il ne leur reste plus qu’à être stockés dans un immense hangar, sorte de chambre froide à 12°c, en attendant d’être livrés. Fin du jeu ? Pas complètement, car aux étages supérieurs, nous attend une dernière surprise : le laboratoire d’analyse.

Artisanal mais pointilleux

Dans le laboratoire, trônent quatre machines indispensables pour vérifier la qualité du blé reçu et de la farine produite.

La première machine mesure le taux d’humidité du grain, et le taux de protéines. Le prix d’achat et de vente dépend surtout ce dernier taux : pour qu’une farine soit panifiable, elle doit procurer un taux de protéines de 11,5. Si le taux est plus faible, alors la farine sert à la biscuiterie, ou bien le meunier fera un mélange de farines pour que la qualité soit au rendez-vous.

Le deuxième appareil donne l’indice de gluten. D’un extrait de farine mouillée, il faut d’abord enlever tout l’amidon et l’eau pour obtenir le gluten pur et analyser son index. Car le gluten, qui se forme au moment du pétrissage de la pâte, lui donne une texture aérée et moelleuse. C’est grâce au réseau ainsi formé durant le pétrissage que les gaz vont être enfermés et le pain pourra lever, puis se développer au four. Un bon taux est donc précieux pour le⸱a boulangèr⸱e. qui travaille au levain comme nous.

Le troisième dispositif est l‘alvéographe de Chopin. En mettant la pâte sous pression, il mesure sa ténacité ainsi que son extensibilité, son indice de gonflement et enfin sa force boulangère. Cette force représente l’énergie nécessaire pour gonfler une bulle de pâte jusqu’à sa rupture. Plus elle est élevée, plus cette farine produira un pain levé.

Enfin, le quatrième mécanisme vérifie l‘activité de fermentation ou enzymatique. L’opération se nomme pompeusement « Temps de chute d’Hagberg ». Comment ça marche ? La farine est distillée dans de l’eau (3,5 fois son poids), le tube à essai chauffé au bain marie et agité durant 60 secondes. Et hop, à ce moment là précisément, on mesure le temps de chute de la farine. Cet appareil ne s’intéresse qu’à une seule enzyme, l’alpha-amylase. Elle est à l’origine de la décomposition de l’amidon en sucres simples, qui produisent à leur tour le gaz responsable de la structure aérée du pain. Si l’indice de chute est faible, c’est bon signe ! L’activité fermentaire sera adéquate. Pour obtenir un bon indice, le blé qui arrive ne doit pas avoir germé. On recherche aussi l’homogénéité, qui sera un gage de régularité dans la fabrication du pain.

Si ces analyses servent grandement au meunier pour surveiller la qualité et la régularité de ses farines, elles sont aussi très précieuses pour les boulangers (et les agriculteurs qui le livrent bien entendu). En effet, pour chaque lot qui arrive au fournil, tous ces renseignements nous sont transmis. Ils nous servent régulièrement pour comprendre les différences entre farines, et adapter nos processus de fabrication si besoin, en ajustant la quantité d’eau ou le temps de fermentation par exemple. Le chemin du blé au pain est un long chemin bien plus complexe qu’il n’y parait. Et l’importance de la mouture a une réelle place dans ce chemin.

Alors, vraiment, merci à nos meuniers pour leur si beau travail !

Un peu d’histoire

Petit moulin Astrié ou moulin plus industriel avec cylindres sont tous deux issus d’une longue et parfois difficile histoire. En France au XVIe siècle, on comptait 600 000 moulins à eau et 20 000 moulins à vent. Leur effacement quasi total date des années 1930. A ce moment là, la minoterie industrielle avait pris un tel essor qu’elle était en surcapacité de mouture. En 1936, l’office national interprofessionnel du blé était créé pour mettre en place un système de contingentement limitant la production future des moulins artisanaux. Dans le même temps, l’Etat supprimait les moulins familiaux et instaurait une licence panifiable, indispensable pour vendre la farine aux boulangers. C’était la mort de la minoterie artisanale au profit de la minoterie industrielle. Fin de la seconde guerre mondiale, le blé est rare, on moud tout ce qu’on trouve. En 1951, les intoxications au « pain maudit » défrayent la chronique. Dans ce contexte, le pain blanc apparait comme gage de qualité. A leur capacité d’écrasement bien supérieure, les moulins à cylindres ajoutent un meilleur rendement en farine blanche que les meules de pierre, et obtiennent une farine qui, sans germe, se garde mieux. Retour aux vraies valeurs du pain les dernières années avec le désintérêt pour la farine blanche. Sauf qu’il n’y a plus de moulin traditionnel pour moudre cette farine que l’on veut demi ou complète ! C’est là que les frères Astrié interviennent. Les paysan⸱ne⸱s boulangèr⸱e⸱s apparus au tournant des années 2000 n’auraient pas connus un tel essor sans leurs moulins. André et Pierre Astrié, originaires du Tarn, se sont servis du savoir-faire des tailleurs de pierre de leur région pour créer un moulin d’un nouveau type, de faible encombrement, et facilement réglables. La surface des meules est taillée de telle façon qu’elle permet de produire une mouture particulièrement fine, et grâce à ce fameux système de ressorts, les meules ne se touchent pas, n’écrasent et ne chauffent ainsi pas le grain.

Entre temps, dans le Tyrol en Autriche où la tradition s’est maintenue, on fabrique toujours de beaux moulins en bois de diverses dimensions. Leur système de réglage est moins fin, mais il permet la mouture de semoules, et de céréales que nous n’avons pas en France.